お客様が求める商品、美味しい中華麺を作るため材料の選定から各種製法までそれぞれこだわりを持って作っています。

弊社では、お客様のご要望に応じてオーダーメイドの生麺をご提案しております。

食感・形・ロット等のご希望をお伝えいただければ、ご提案させていただきます。

製造工程と工程管理

① 原料受入

原料の小麦粉、かんすい、でんぷん、乾燥卵白などを受け入れます。

かんすいは、粉末状で届くため、水に溶いて液体の状態で保管します。

また、でんぷんや乾燥卵白は配合どおりに事前に計量をしてから保管します。

お客様の要望にお応えするために、原料の小麦粉の種類は10種類以上を在庫しています。

ちなみに、小麦粉1袋の重さは25kgが標準です。入庫時に外装の破損がある原料は受け入れません。

「かんすい」とは?

中華麺を作るときに小麦粉にまぜる、炭酸ナトリウム・炭酸カリウムなどのアルカリ性の水です。

かんすいを使うことで、中華麺に特有の風味や食感、色味を与えることができます。

② 原料配合

ミキサーに原料を投入します。

ミキサーに原料の小麦粉と粉末原料を投入し、粉だけで混ぜます。これとは別に『こね水』と呼ばれる、かんすいや水、保存料のアルコールを混ぜたものを作り、粉がよく混ざったら、こね水を投入します。

配合はお客様の要望により数十種類のレシピがあり、チェックリストを用いて確認しています。

また、季節により『加水量』と呼ばれる水の量を微調整しています。

「原料配合」の工程を詳しく解説します!

当工場では、保存料としてアルコール(酒精)を使用しています。これが無いと熟成中や流通中に腐敗してしまう可能性があるためです。

中華麺はゆでてから食べるため、調理中にアルコールが揮発し、実際に口に入ることはほぼありません。

また、配合のチェックと共にアルコールの投入量、加水量、作業時間、当日の温度・湿度を確認し、記録しています。

③ ミキシング

決められた時間、原材料を混ぜ合わせます。

できあがった生地を『どう』と呼んでいます。

季節により、ミキシングの時間は変わります。

温度・湿度や生地の具合を見ながら微調整を行います。

④ 麺帯(めんたい)成形

『どう』を帯状に成形します。

成形した生地を『麺帯』と呼んでいます。

新潟県の中華麺は『多加水麺』が多く、生地の粘りが強いので機械への負担が大きいです。

⑤ 熟成

『麺帯』を熟成させます。

生地を混ぜたり、伸ばしたりして痛めてしまった生地を休ませます。

この工程でコシの素ができます。

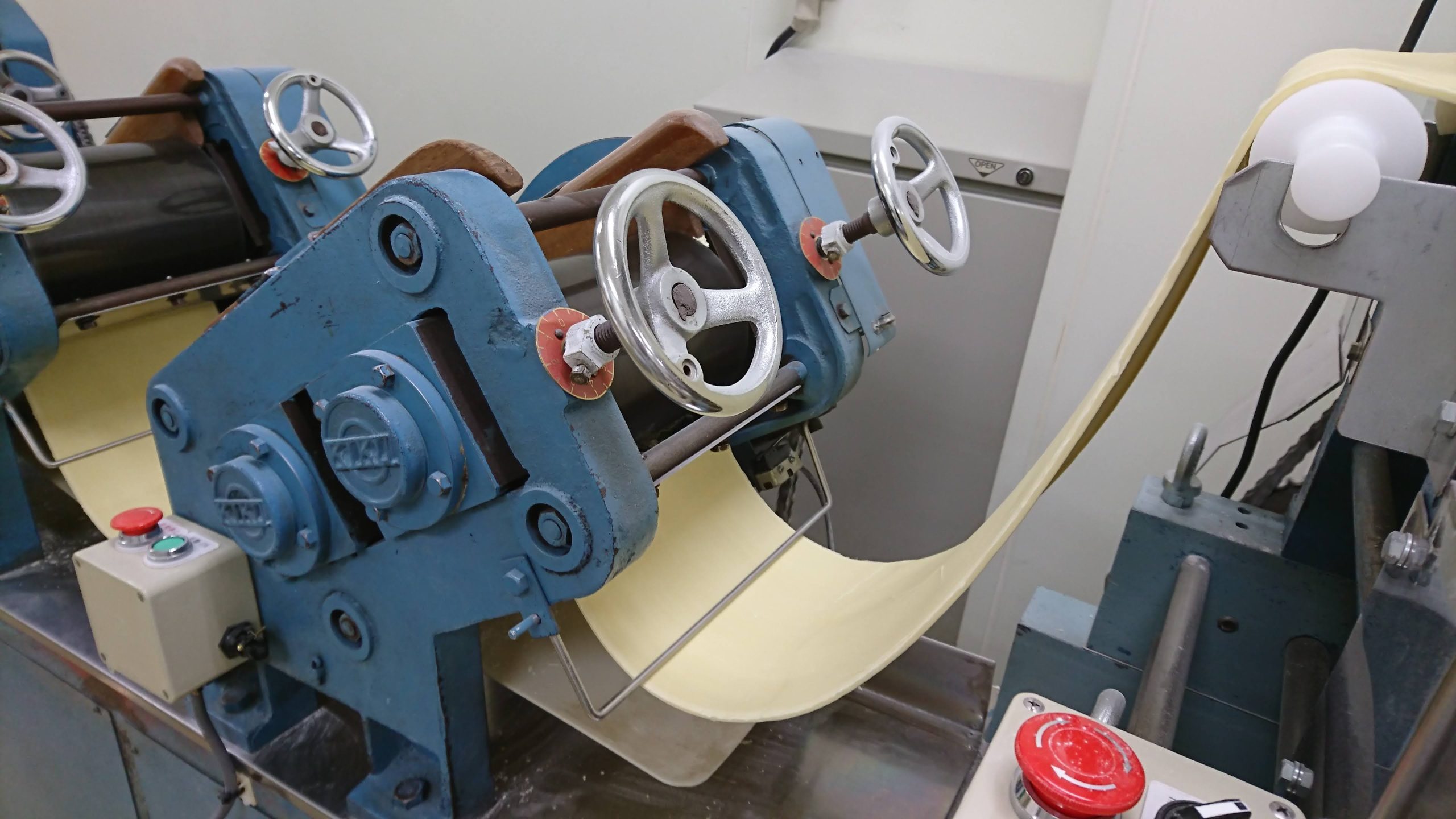

⑥複合・圧延

麺帯』2枚を1枚の麺帯にし(複合)、少しずつ薄くし(圧延)ます。

3台のロールを、レシピごとに決められている厚さになるように隙間を調節し、薄くのばしていきます。

⑦ 切出し

レシピごとに決められた厚みになった生地を、『切刃(きりは)』という機械に通し、麺にします。

当社では、8番から26番までの切刃を所有しております。

いわゆる『縮れ』は、切刃の下についている特殊な装置を真直ぐな麺が通ることで、縮れがかかった麺になります。

⑧ 丸め

麺を玉状に丸めます。

クルクルっと機械がきれいに麺を玉状にしてくれます。

ゆでた時にほぐれ易く、使いやすい形状にします。

⑨ 整列

自動で、5玉づつ麺をまとめて包装機に送ります。

⑩ 包装

自動包装機で包装します。

きれいに麺の玉が並んだ状態で包装されるので、お店で使いやすいと好評です

⑪ 検品・箱詰め

包装された麺に異物の混入がないかを目視検品し、段ボールに並べます。

製品の種類が多く、出荷時に間違えないように番号(ロット番号)を付けています。

またお客様の要望により、5玉ではなく30 玉ずつコンテナーに入れる製品もあります

⑫ 熟成・保管

完成した製品は、冷蔵庫で熟成・保管し出荷を待ちます。

冷蔵庫の温度は10℃~12℃を維持しています。

冬でも庫内は同じ温度で、麺を保管しながら熟成をさせます。

通常製造後2日目より出荷を始めますが、10日程熟成させてから出荷する製品もあります。

同じ製品でも熟成度合いにより食感ががらりと変わります。

⑬ 出荷

お客様から発注をいただいたら、冷蔵車で配送をします。

夏の暑い時期でも、冷蔵車の温度は10℃に設定しています。